Luggage is our best assistant when traveling and is a must-have for almost every family trip. So are you curious about how such a seemingly simple suitcase is made?

As a global luggage supplier, it is my great honor to share with you the luggage production process. We can divide the manufacturing process into the following eight steps: designing and manufacturing molds, material selection and preparation, printing patterns, blown film molding, drilling and trimming, lining sewing, accessory assembly, quality inspection and packaging. steps. Every step embodies the hard work of the craftsmen and the exquisite technology. Let us explore the story behind the luggage together.

1. મોલ્ડ ડિઝાઇન અને ઉત્પાદન

સામાન બનાવવાની પ્રક્રિયામાં પ્રોડક્ટ ડિઝાઇન એ પ્રથમ નિર્ણાયક પગલું છે. પ્રથમ, ડિઝાઇન ટીમ વપરાશકર્તાની જરૂરિયાતોને આધારે પ્રારંભિક ડિઝાઇનનું સંચાલન કરશે, બજારના વલણો અને નવીનતમ ડિઝાઇન ખ્યાલો, આકારને વ્યાપકપણે ધ્યાનમાં લેતા, કદ, પેટર્ન અને સૂટકેસનું કાર્ય. અંતિમ ઉત્પાદનની ગુણવત્તા અને વ્યવહારિકતાને સુનિશ્ચિત કરવા માટે, ડિઝાઇન ટીમ ગ્રાહક સાથે ઘણી વખત વાતચીત કરશે અને શ્રેષ્ઠ અસર પ્રાપ્ત થાય ત્યાં સુધી ડિઝાઇન પ્લાનમાં વારંવાર ફેરફાર કરશે અને તેનું પરીક્ષણ કરશે.. ડિઝાઇન પ્રક્રિયા દરમિયાન, ડિઝાઇન ટીમ સામાન્ય રીતે મોલ્ડની ડિઝાઇનને પૂર્ણ કરવા માટે CAD સોફ્ટવેરનો ઉપયોગ કરે છે જેથી કદ અને પ્રમાણની ચોકસાઈ સુનિશ્ચિત કરી શકાય..

એકવાર ડિઝાઇન ફાઇનલ થઈ જાય, મોલ્ડ મેન્યુફેક્ચરિંગ વિભાગ ડિઝાઇન ડ્રોઇંગના આધારે મોલ્ડ બનાવવાનું શરૂ કરે છે. These molds will be used in subsequent manufacturing processes, and their quality directly affects the appearance and performance of the final product. તેથી, mold manufacturing usually uses high-hardness steel as raw materials to ensure the durability and accuracy of the mold. વધુમાં, the surface of the mold also needs special treatment, such as mirror polishing, to ensure that the surface of the product is smooth and beautiful after molding.

2. Material selection and preparation

The outer shell of the suitcase is usually made of high-strength, lightweight and durable thermoplastics such as ABS+PC and EVA as raw materials. These materials not only have good mechanical properties, but also have excellent resistance to impact, abrasion and chemical corrosion, making them ideal for the production of luggage.

પરંપરાગત પ્લાસ્ટિક સામગ્રી ઉપરાંત, ઝોંગડી પાસે સ્પેશિયલ પેટન્ટ મટીરિયલ કેપી પણ છે. CAPPE એ સિલિકોનથી બનેલી નવી કૃત્રિમ સામગ્રી છે, ABS, પીસી અને અન્ય સામગ્રી. તે બહુવિધ સામગ્રીના ફાયદાઓને જોડે છે, જેમ કે વધુ સારી કઠિનતા, અસર પ્રતિકાર અને વસ્ત્રો પ્રતિકાર, સુટકેસને હલકો હોવા છતાં હળવા રહેવાની મંજૂરી આપે છે. , ઉચ્ચ ટકાઉપણું અને વિશ્વસનીયતા સાથે. ફેક્ટરી ઉત્પાદનની સ્થિતિ અને બજારની માંગના આધારે ઉત્પાદન માટે યોગ્ય સામગ્રી પસંદ કરશે.

3. પ્રિન્ટીંગ પેટર્ન

સામાન ઉત્પાદન પ્રક્રિયામાં, સામાનને વૈયક્તિકરણ અને આકર્ષણ આપવા માટેના મુખ્ય પગલાઓમાંનું એક પ્રિન્ટીંગ પેટર્ન છે. ખાસ કરીને બાળકોના સામાન માટે, પેટર્ન અને રંગની સ્પષ્ટતા નિર્ણાયક છે.

ગ્રાફિક્સ છાપવાની પ્રક્રિયા સામાન્ય રીતે સ્ક્રીન પ્રિન્ટીંગ અથવા ડિજિટલ પ્રિન્ટીંગ ટેકનોલોજીનો ઉપયોગ કરે છે. સ્ક્રીન પ્રિન્ટીંગ એ પરંપરાગત પ્રિન્ટીંગ પદ્ધતિ છે જે સામાનના બાહ્ય શેલ પર શાહી છાપવા માટે વિશિષ્ટ સ્ક્રીન ટેમ્પલેટનો ઉપયોગ કરે છે.. આ પદ્ધતિ મોટા પાયે ઉત્પાદન માટે યોગ્ય છે અને વિવિધ સામગ્રીઓ પર ઉચ્ચ ગુણવત્તાની પ્રિન્ટીંગ અસરો પ્રાપ્ત કરી શકે છે. ડિજિટલ પ્રિન્ટીંગ ટેક્નોલોજી એ વધુ અદ્યતન પ્રિન્ટીંગ પદ્ધતિ છે જે સામાનના બાહ્ય શેલ પર સીધા પેટર્ન સ્પ્રે કરવા માટે ઇંકજેટ પ્રિન્ટીંગ ટેકનોલોજીનો ઉપયોગ કરે છે.. ડિજિટલ પ્રિન્ટિંગ ઉચ્ચ સ્તરની સુગમતા અને ચોકસાઇ પ્રદાન કરે છે, જટિલ પેટર્ન અને રંગ ગ્રેડિએન્ટ્સ પ્રાપ્ત કરવાનું સરળ બનાવે છે, વ્યક્તિગત સામાન માટે આદર્શ બનાવે છે.

પ્રિન્ટીંગ પ્રક્રિયા દરમિયાન, પેટર્નની સ્પષ્ટતા અને રંગની તેજસ્વીતાને સુનિશ્ચિત કરવા માટે ફેક્ટરી પ્રિન્ટિંગ પ્રક્રિયા અને ગુણવત્તાને સખત રીતે નિયંત્રિત કરશે. તે જ સમયે, ફેક્ટરી બાળકોની સૌંદર્યલક્ષી જરૂરિયાતોને પહોંચી વળવા બાળકોની લાક્ષણિકતાઓ અને પસંદગીઓના આધારે સર્જનાત્મક અને રસપ્રદ પેટર્ન પણ ડિઝાઇન કરશે..

4. બ્લોન ફિલ્મ મોલ્ડિંગ

સુટકેસની બાહ્ય શેલ પેટર્ન પ્રિન્ટ થયા પછી, આગળનું પગલું તેને આકાર આપવાનું છે. પ્રથમ, પ્રિન્ટેડ નંબરનો શેલ મશીનમાં મૂકવામાં આવે છે, અને પ્લાસ્ટિક સામગ્રીને પ્રવાહી અને પ્લાસ્ટિક બનાવવા માટે પીગળેલી સ્થિતિમાં ગરમ કરવામાં આવે છે. પછી તેને પૂર્વ-ડિઝાઈન કરેલા મોલ્ડમાં ફૂંકવામાં આવે છે, જ્યાં તે ચોક્કસ આકાર અને બંધારણ સાથે સૂટકેસ શેલ બનાવવા માટે ઠંડુ થાય છે. આ પગલા માટે તાપમાન જેવા પરિમાણોના કડક નિયંત્રણની જરૂર છે, ઉત્પાદનની ગુણવત્તા અને દેખાવની ખાતરી કરવા માટે દબાણ અને ઝડપ.

5. ડ્રિલિંગ અને ટ્રિમિંગ

રચાયેલા સૂટકેસ શેલને અનુગામી પ્રક્રિયા જેમ કે ડ્રિલિંગ અને ટ્રિમિંગની જરૂર છે. પ્રથમ, પ્રીસેટ પ્રોગ્રામ દ્વારા, ઓટોમેટિક મશીન શેલમાં છિદ્રોને ચોક્કસ રીતે પંચ કરશે. આ છિદ્રોનો ઉપયોગ વ્હીલ્સ જેવી એક્સેસરીઝ સ્થાપિત કરવા માટે કરવામાં આવશે, સળિયા ખેંચો, અને હેન્ડલ્સ. ડ્રિલિંગ પૂર્ણ થયા પછી, ઓટોમેટિક એજ ટ્રીમર શેલના વધારાના ભાગને કાપી નાખે છે.

સમગ્ર પંચિંગ અને ટ્રિમિંગ પ્રક્રિયા દરમિયાન, દરેક સુટકેસ શેલ ઉચ્ચ ગુણવત્તાના ધોરણો સુધી પહોંચે તેની ખાતરી કરવા માટે ફેક્ટરી મશીનની ઓપરેટિંગ ચોકસાઈ અને ઝડપને સખત રીતે નિયંત્રિત કરશે. તે જ સમયે, દરેક છિદ્રની સ્થિતિ સચોટ છે અને શેલની સપાટી સરળ અને દોષરહિત છે તેની ખાતરી કરવા માટે તૈયાર ઉત્પાદનોની કડક તપાસ કરવામાં આવશે..

6. અસ્તર સીવણ

લગેજ લાઇનિંગ સામાન્ય રીતે એવી સામગ્રીમાંથી બનાવવામાં આવે છે જે નરમ હોય છે, સખત પહેરવાનું, અને સાફ કરવા માટે સરળ. સીવણ પ્રક્રિયા દરમિયાન, કામદારોએ સુટકેસના કદ અને બંધારણ અનુસાર ચોક્કસ રીતે કાપવાની અને સીવવાની જરૂર છે જેથી કરીને બાહ્ય શેલમાં અસ્તર ચુસ્ત ફિટ અને સારી રીતે ગોઠવાય.. લાઇનિંગની સ્થાપના દ્વારા, સૂટકેસની આંતરિક રચનાને વધુ સુધારી અને ઑપ્ટિમાઇઝ કરવામાં આવી છે.

7. એસેસરીઝ એસેમ્બલી

એસેસરી એસેમ્બલી એ સામાનના ઉત્પાદનનો અંતિમ તબક્કો છે. કામદારો વ્હીલ્સ જેવી એસેસરીઝ ઇન્સ્ટોલ કરે છે, સળિયા ખેંચો, અને સામાન પર હેન્ડલ કરે છે અને ઉત્પાદનની સ્થિરતા અને કાર્યક્ષમતાને સુનિશ્ચિત કરવા માટે જરૂરી ગોઠવણો અને પરીક્ષણો કરે છે. વ્હીલ્સ સુટકેસના તળિયેના છિદ્રો સાથે સચોટ રીતે ગોઠવાયેલા હોય અને સુરક્ષિત રીતે જોડાયેલા હોય તેની ખાતરી કરવા માટે તેને ઇન્સ્ટોલ કરવાની જરૂર છે.. સુટકેસ શેલ અને વપરાશકર્તાની સગવડ સાથે સંકલન સુનિશ્ચિત કરવા માટે ટાઈ સળિયાના સ્થાપન માટે તેની ઊંચાઈ અને કોણને સમાયોજિત કરવું જરૂરી છે.. વધુમાં, સુટકેસ લોકને તેની સલામતી અને વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે તેને ઇન્સ્ટોલ અને ડીબગ કરવાની જરૂર છે.

8. ગુણવત્તા નિરીક્ષણ અને પેકેજિંગ

છેલ્લે, સામાન બનાવ્યા પછી, તે ગુણવત્તા નિરીક્ષણ વિભાગ દ્વારા સખત ગુણવત્તા નિરીક્ષણને આધિન રહેશે. ગુણવત્તા નિરીક્ષણ પ્રક્રિયા દરમિયાન, સ્ટાફ દરેક ઉત્પાદિત સામાન પર વ્યાપક નિરીક્ષણ અને પરીક્ષણો કરશે, દેખાવના પરીક્ષણ સહિત, ઝિપર્સ, casters, હેન્ડલ્સ અને અન્ય માળખાં અને કાર્યો. ગુણવત્તા નિરીક્ષણ પ્રક્રિયા દરમિયાન મળેલા બિન-અનુરૂપ ઉત્પાદનો માટે, કર્મચારીઓ ઉત્પાદન પ્રક્રિયાને સતત ઑપ્ટિમાઇઝ કરવા માટે કારણો રેકોર્ડ કરશે અને તેનું વિશ્લેષણ કરશે. These unqualified products will be returned to the production process for repair or scrapping.

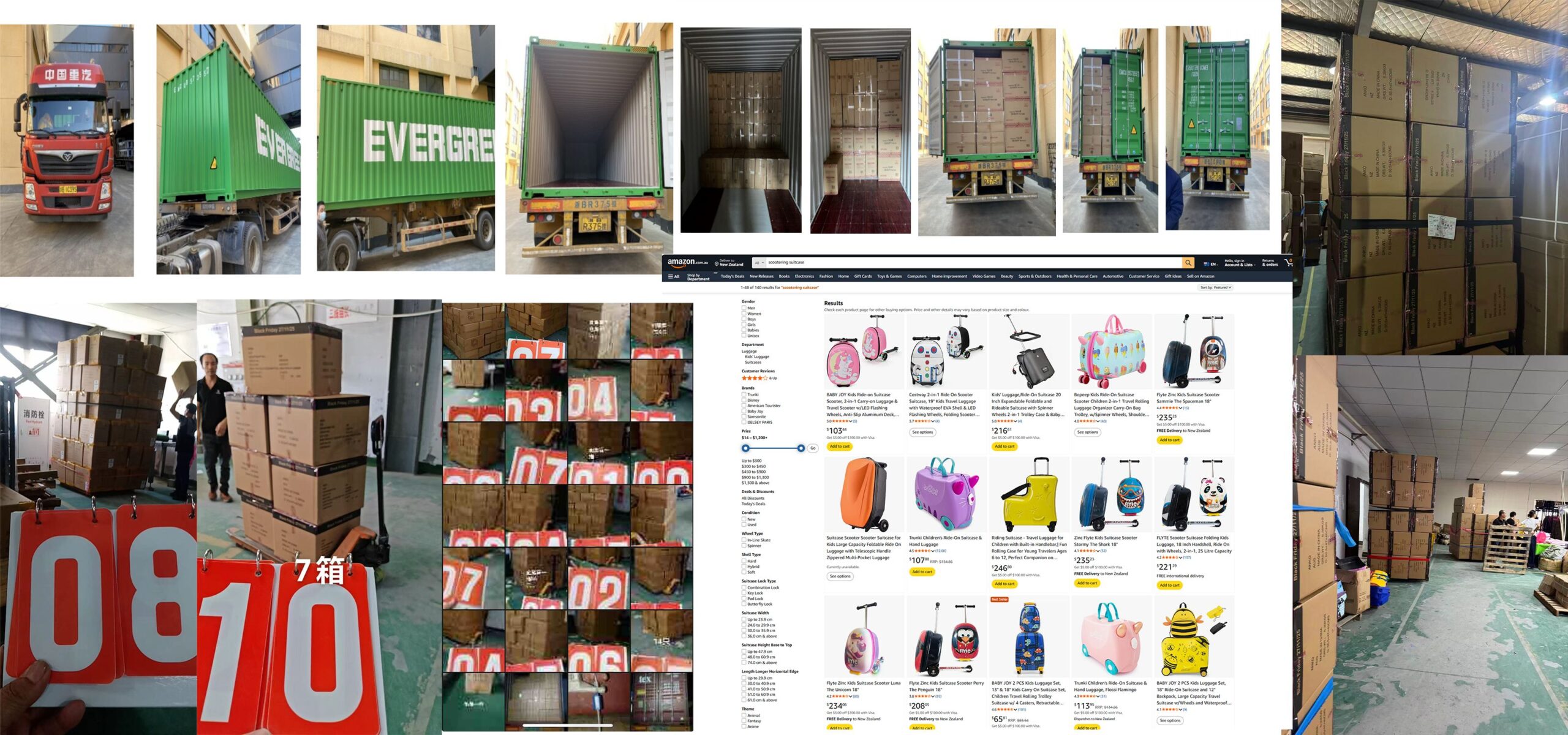

Only products that meet quality standards can enter the packaging process. According to customer needs, the factory can provide customized inner packaging for products. The outer packaging is uniformly made of thickened, compression-resistant, and shock-resistant cartons to protect the suitcases from damage during transportation and storage.

Through strict quality inspection and careful packaging, the luggage manufacturing process is completed successfully. These measures not only ensure product quality and safety, but also increase customer satisfaction and trust.

In short, the manufacturing process of luggage is a complex and delicate process that requires close cooperation and strict control of all links. Only in this way can we produce high-quality, high-performance luggage products that are loved by consumers.